Prodotti

Essiccazione

Laterproject offre varie tipologie di essiccazione, con soluzioni tecniche rispondenti ad ogni esigenza con particolare attenzione ai consumi energetici. Fra le varie tipologie di essiccatoio è stato perfezionato il modello “Laterapid” grazie alle recenti installazioni in Nord-Africa. Il ciclo di essiccazione è molto breve (massimo 4 ore) e la grande semplicità costruttiva si ritrova anche nella estrema facilità di conduzione dell’impianto. Il materiale umido viene caricato su bilancine che si muovono controcorrente rispetto all’aria di processo, la quale nelle realizzazioni Laterproject esce dai camini di espulsione ad una temperatura estremamente bassa (attualmente inferiore ai 40°) e con un grado di saturazione molto vicino a quello corrispondente al punto di rugiada dell’aria a tale temperatura. Questo garantisce un elevato rendimento.

“Laterdryer” è una tipologia di essiccatoio semi-continuo a carrelli idoneo ad impianti di grande potenzialità per manufatti anche molto densi in abbinamento ad alimentazione con combustibile gassoso. Ideale dove si esiga un impianto d’alto livello per grandi volumi di prodotti anche di “difficile essiccazione”. è stato studiato per prodotti

nei quali il rapporto superficie/volume non è elevato ed il processo di essiccazione risulta quindi più difficile. Il coefficiente di scambio termico è elevato grazie alla presenza di macchine ventilanti come coni viaggianti o fissi di varie tipologie studiate in base ai prodotti da essiccare.

“Lateroom” è un essiccatoio a carrelli o scaffali a camere tipicamente adatto a prodotti speciali per produzioni non elevate, è stato comunque oggetto di studi tecnici e perfezionamenti utilizzato specialmente nel caso di produzione contemporanea di laterizi di diversa tipologia, ceramica, gesso o sanitari. La gestione elettronica della regolazione del grado di ricircolo, variabile nelle diverse fasi del processo, ha portato gli essiccatoi “Lateroom” ad avere rendimenti termodinamici interessanti.

Sale termiche

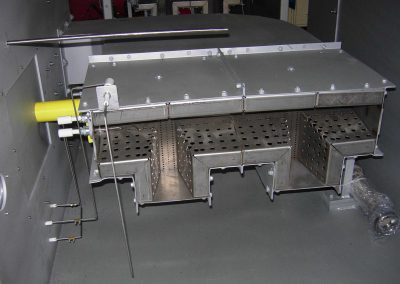

Oltre alle varie tipologie di essiccatoio, Laterproject fornisce tutta una serie di generatori sia diretti che indiretti a gas naturale, LPG e Heavy Oil di propria produzione con sistemi avanzati per la gestione in automatico e valvole modulati per la gestione delle sale termiche degli essiccatoi di tutti i generi con vari livelli di automazione secondo le richieste dei clienti. Fra la gamma di generatori realizzati la serie “GVA” è la più versatile ed adatta all’installazione anche in spazi ristretti grazie alla compattezza della realizzazione e la componentistica di alta qualità assicura l’affidabilità delle prestazioni. Le parti interne che compongono la fiamma, sono realizzate con fusioni in ghisa che ne determinano una lunga durata nel tempo e costi di manutenzione molto bassi. Il sistema di regolazione progressiva permette di ottenere modulazioni sino a 1:40, ciò garantisce:

Rapidità di intervento

Riduzione di potenza quindi di emissioni

Precisione nel lavoro

I generatori di calore GVA sono modulari, pertanto è possibile il posizionamento in parallelo in modo da garantire la potenza termica richiesta. Tutti i bruciatori della serie vengono forniti completi delle necessarie rampe di sicurezza e controllo e dei relativi quadri elettrici di comando e gestione anche indipendente.

Cottura

Laterproject è in grado di proporre varie tipologie di forni che assicurano al cliente il miglior risultato nella cottura del materiale:

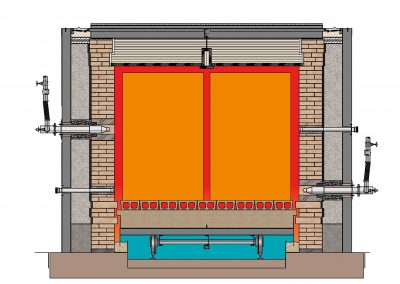

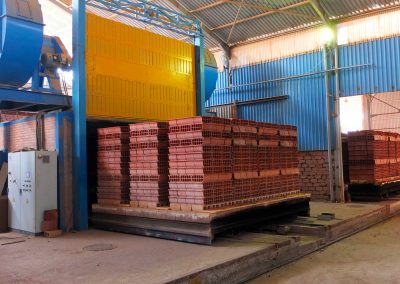

“Masterlater” è realizzato in muratura refrattaria tradizionale isolata con volta piana sospesa completa di tenuta pneumatica; il tunnel è progettato in funzione del processo produttivo ed adattato alle peculiarità del paese in cui viene installato. Questo sistema permette di ridurre i costi di trasporto del materiale rispetto ai sistemi prefabbricati e la possibilità di eseguire successivi interventi di ampliamento senza alcuna difficoltà. Il materiale refrattario impiegato è di diverse tipologie a seconda della zona di utilizzo nel forno, per resistere ad eventuali attacchi acidi o alcalini e alle varie temperature. La combustione è ottimizzata con i sistemi di ventilazione, per ridurre i consumi energetici dell’impianto e garantire la perfetta cottura del materiale.

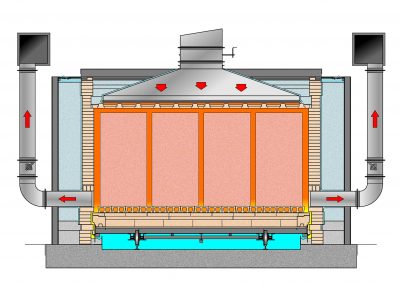

“Modulater” è un forno modulare a galleria, con struttura prefabbricata. Le pareti del tunnel sono realizzate in pannelli di calcestruzzo refrattario. La volta sospesa viene pre-assemblata in moduli finiti e pronti per essere posati.

Tutti gli elementi sono facilmente assemblabili in opera ed i tempi di realizzazione dell’impianto sono notevolmente ridotti, con conseguente risparmio sui costi di cantiere ed inizio anticipato dell’attività produttiva. Speciali kit, studiati appositamente, garantiscono riparazioni immediate ed una semplice manutenzione nel tempo.

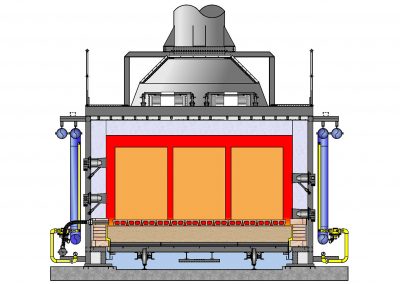

“Fiberlater” è una tipologia di forni statici realizzati con materiali in fibra ceramica. La sua particolare tipologia costruttiva lo rende molto duttile. È adatto a volumi di produzione contenuti e garantisce un rapporto fra prodotto cotto e consumi estremamente competitivo. I suoi punti di forza sono la velocità di montaggio, semplicità di manutenzione e riparazione ed un’alta resistenza agli shock termici. Perfetta per installazione nel caso di produzioni discontinue ed in sostituzione o in parallelo su linee forno già esistenti.

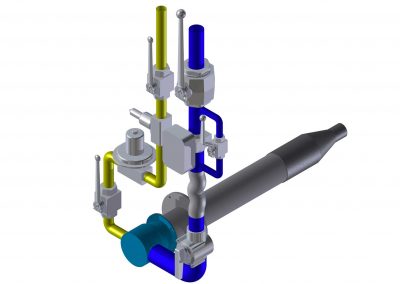

Bruciatori per forni

Laterproject realizza e fornisce impianti di cottura sia in volta che in parete per qualsiasi tipologia di forni tunnel, statici o shuttle. La gamma comprende bruciatori in volta ad autoaccensione ad alta velocità, bruciatori in volta aria/gas, bruciatori in volta a combustibile solido e bruciatori laterali alta e media velocità installabili su ogni tipologia di forni.

I bruciatori, tutti di nuova concezione, sono caratterizzati da una robusta costruzione con corpi in ghisa e materiali speciali per la resistenza nel tempo e sistemi con elettrodi di accensione e rilevamento fiamma che garantiscono affidabilità e manutenzione quasi assente.

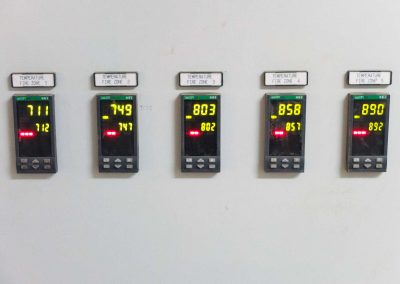

Laterproject oltre ad aver sviluppato il proprio sistema di combustione completo per ogni esigenza, realizza quadri di controllo della curva di cottura che possono andare dalla semplice visualizzazione delle temperature nelle zone fuoco ai più moderni sistemi automatici di gestione. Ogni soluzione è inoltre perfettamente integrabile con le apparecchiature esistenti.

Movimetazione a terra

Per le più ottimali sinergie produttive, Laterproject offre soluzioni all’avanguardia nella movimentazione automatica dei carri forno ed essiccatoio all’interno degli impianti. Le linee di movimentazione Laterproject possono essere fornite completamente automatiche o semiautomatiche a seconda delle necessità del cliente. Grazie alle nuove possibilità fornite dall’elettronica e alla vasta esperienza acquisita, gli elementi della movimentazione possono anche essere implementati in impianti esistenti per migliorare l’efficienza e la produttività.

L’esperienza maturata nel settore ceramico e laterizi ha permesso a Laterproject di specializzarsi anche nella costruzione di impianti per la pulizia dei carri forno di ogni tipologia. Le soluzioni possibili presentano semplicità d’uso e di manutenzione e grazie all’elevata velocità di captazione, tutti i sistemi possono rimuovere particelle anche di grandi dimensioni. La gamma delle pulitrici è completamente automatizzata e non necessita di operatore, inoltre è abbinabile a sistemi automatici di ingrassaggio cuscinetti ruote carri forno che lavorano in sincrono.

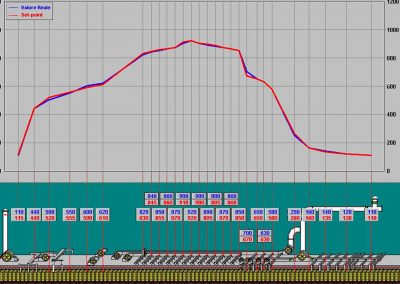

Regolazione e supervisione

Tutti gli impianti Laterproject offrono un elevato grado di automazione. Il software per la regolazione automatica e la supervisione dell’impianto è gestito di volta in volta dall’ufficio tecnico in base al prodotto e secondo logiche consolidate in decenni d’esperienza e innovazioni. Lo schema di regolazione che viene illustrato all’utente e l’interfaccia stessa ne richiama la logica di funzionamento. L’impianto è quindi regolato in automatico da PLC di ultima generazione sulla base di set-point immessi tramite PC , con un’interfaccia innovativa ed amichevole che permette di controllare in tempo reale l’andamento della produzione.

Per l’ottimale gestione delle situazioni di emergenza, le regolazioni e supervisioni sono sempre impostabili direttamente anche da quadro elettrico e non necessitano della presenza di un computer per la gestione di black-out elettrici o informatici. All’occorrenza può facilmente essere integrato nel sistema di regolazione automatica dell’impianto il monitoraggio del prodotto sui carri, gestione magazzino e l’assistenza da remoto.